Prozessanschlüsse und Materialien | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der Prozessanschluss ist die Verbindung zwischen Thermometer und Prozess (Rohrleitungen, Tanks, u.s.w.). Folgende Prozessanschlüsse werden unterschieden: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

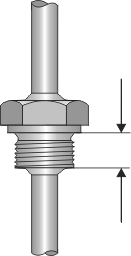

Gewinde Generell unterscheidet man zwischen zylindrischen und konischen Gewinden. Zylindrische Gewinde benötigen grundsätzlich

eine separate Dichtung. Bei der Dichtungswahl ist auf die Mediumsverträglichkeit und die Einsatztemperatur zu achten.

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

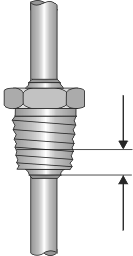

Klemmringverschraubung

Klemmring 316/1.4401:

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Gasdichte verschiebbare Gewindemuffe für Hochtemperatur-Thermoelemente |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Hinweis:

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Flansch |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

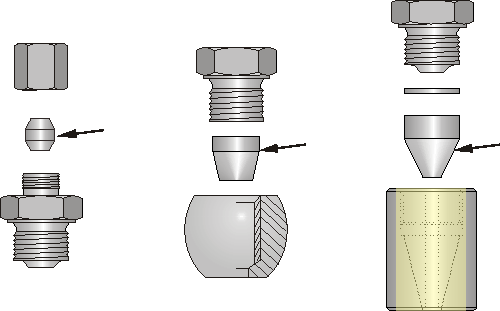

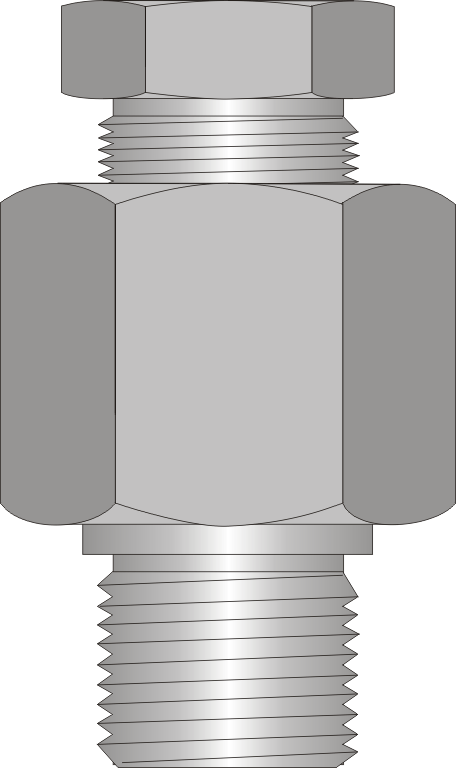

Flansche dienen der Prozessanbindung von Feldgeräten. Sie

unterliegen der Normung nach EN, ASME oder JIS und werden nach Werkstoff,

Nennweite, Dichtfläche und der Nenndruckstufe unterschieden. Flansche mit Feder und Nut Flansche mit Vor- und Rücksprung Flansche mit glatter Dichtleiste Flansche mit Dichtleiste |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (1) Typisch PN 2,5 bis PN 40 (2) Typisch PN 63 und PN100

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

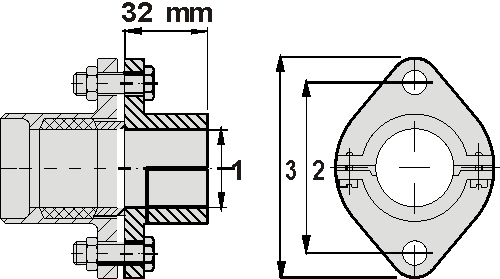

Flansch für Hochtemperatur-Thermoelemente |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Höchsttemperatur 350 °C, Werkstoff Aluminium. Kein gasdichter Anschluss. Auswahl in der Bestellstruktur. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Höchsttemperatur 400 °C, Werkstoff Grauguss. Kein gasdichter Anschluss. Passender Flansch und Dichtung nicht mitgeliefert. In der Bestellstruktur als Sonderoption anzugeben. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Richtlinie zur Materialverfügbarkeit |

|

|

Material |

Zusammensetzung |

Max. Temperatur |

Anwendung |

|

304SS |

18% Chrom |

650 °C (800 °C drucklos an Luft) |

Bietet eine hervorragende Beständigkeit gegen viele Korrosionsmittel die im Hausgebrauch und im industriellen Bereich gefunden werden. |

|

310SS |

25% Chrom |

1150 °C |

Gute Beständigkeit gegen Oxidierung bei Temperaturen bis zu 1150 °C. Gute Resistenz gegen Wärmeermüdung und zyklische Erhitzung. |

|

316SS |

17% Chrom |

650 °C (800 °C drucklos an Luft) |

Gute Beständigkeit gegen eine viel größere Palette von Chemikalien als 304SS. Hält Schwefelsäureverbindungen stand. |

|

321SS |

Ähnlich wie 304SS aber durch einen Titaniumzusatz Stahl stabilisiert |

650 °C (800 °C drucklos an Luft) |

Unempfindlich gegen intergranulare Korrosion wenn der Stoff innerhalb des Karbon-Präzipitationsbereichs von 482 °C bis zu 800 °C erhitzt wird. Ähnliche Korrosionsbeständigkeit wie 304SS. |

|

347SS |

Ähnlich wie 304SS aber enthält Tantal und ist durch einen Niobzusatz Stahl stabilisiert. |

650 °C (800 °C drucklos an Luft) |

Gleich wie 304SS für den Bereich von 426 °C bis 800 °C. 316SS überlegen wo die Anwendung sowohl korrosiv als auch in hohen Temperaturen ist. |

|

304LSS/316LSS |

Ähnlich wie 304SS und 316SS aber mit weniger Karbon (kohlenstoffarm) |

650 °C (800 °C drucklos an Luft) |

Kohlenstoffarme Versionen von 304SS und 316SS (maximal 0,03% Karbon). Durch den geringen Karbonanteil werden die Effekte der Karbid-Präzipitation reduziert. |

|

Inconel 600 |

76% Nickel |

1100 °C |

Hervorragendes Material für stark korrosive Umgebungen. Beständig gegen Oxidierung bei Temperaturen bis zu 110 °C. Hervorragend geeignet für Zementwerke. |

|

Inconel 601 |

60,5% Nickel |

1100 °C |

Ähnlich wie Inconel 600, allerdings mit einer überlegenen Beständigkeit gegen Oxidierung, Aufkohlung, und schwefelhaltige Umgebungen dank eines höheren Chromgehalts. |

|

Incoloy 800 |

32,5% Nickel |

1100 °C |

Beständig gegen Oxidierung und Aufkohlung bei hohen Temperaturen. Es ist beständig gegen Spannungsrisskorrosion, Angriff durch Schwefel, interne Oxidierung, Verzunderung und Korrosion in einer Vielzahl industrieller Atmospheren. Schwefelhaltige Anwendungen. |

|

Monel 400 |

66% Nickel |

550 °C |

Hochbeständig gegen Korrosion durch gechlorte Lösungsmittel, glasätzende Mittel, Schwefelsäure und viele andere Säuren sowie praktisch gegen alle Alkalis. Im Allgemeinen frei von Spannungsrisskorrosion. Gute Beständigkeit gegen Salzwasserkorrosion. Entsalzungsanlagen. |

|

Hastelloy B |

61% Nickel |

1100°C |

Gute Korrosionsbeständigkeit gegen Salz-, Schwefel-, Phosphor- und Essigsäure. Hervorragende Korrosionsbeständigkeit gegen Chlorwasserstoffgas. |

|

Hastelloy C |

54% Nickel |

1100 °C |

Gute Korrosionsbeständigkeit gegen viele chemische Umgebungen einschließlich Eisen- und Kupferchlorid, verunreinigte Mineralsäuren, feuchtes Chlorgas. Beständig gegen Oxidierung bis zu 1100 °C. |

|

Hastelloy X |

47% Nickel |

1100 °C |

Gute Hochtemperaturfestigkeit und

Beständigkeit gegen Oxidierung bis zu |

|

F11 chrom moly |

0,5% Molybdän |

550 °C (650 °C drucklos an Luft) |

Hochfester Stahl, der in Druckkesseln und in industriellen Boilern verwendet wird. Beständig gegen Reinigungsmittel, Chloroform, Lebensmittel und Kohlenstoffdisulfid. Das chrom moly ist im allgemeinen für optimierte Schweißungen an die Rohrhärte angepasst. |

|

F22 |

1,0% Molybdän |

600 °C |

Hochfester Stahl, der in Druckkesseln und in industriellen Boilern verwendet wird. Beständig gegen Reinigungsmittel, Chloroform, Lebensmitteln und Kohlenstoffdisulfid. F22 hat eine höhere Zugfestigkeit als F11. Das chrom moly is im Allgemeinen für optimierte Schweißungen an die Rohrhärte angepasst. |

|

F91 |

1,0% Molybdän |

600 °C |

Hochfester Stahl, der in Druckkesseln und in industriellen Boilern verwendet wird. Beständig gegen Reinigungsmittel, Chloroform, Lebensmittel und Kohlenstoffdisulfid. F91 hat eine der höchsten verfügbaren Zugkräfte für chrom moly Stähle. Das chrom moly ist im Allgemeinen für optimale Schweißungen an die Rohrhärte angepasst. |

|

HR160 |

29% Cobalt |

1200 °C |

Eine hochwarmfeste Legierung mit herausragender Beständigkeit gegen Hochtemperaturkorrosion. Die Legierung hat eine exzellente Beständigkeit gegen Sulfidierung und Angriff durch Chlorid sowohl in reduzierenden als auch in oxidierenden Atmosphären. Die Beständigkeit gegen Angriff durch die Produkte der Verbrennung von minderwertigen Kraftstoffen macht die Legierung äußerst nützlich für Haus-, Indstrie-, Sonder- und Atommüllverbrennungsanlagen. |

|

Titanium |

Ti Metall |

600 °C |

Hervorragende Beständigkeit gegen oxidierende Säuren wie z.B. Salpetersäure oder Chromsäure. Das Material ist außerdem beständig gegen anorganische Chloridlösungen, gechlorte organische Verbindungen und feuchtes Chlorgas. Die gute Resistenz gegen Meerwasser und Salznebel erlaubt den Einsatz in Offshore Anlagen. |

|

Duplexedelstahl 2205 |

4,5% Nickel |

300 °C |

Diese Klassen kombinieren Hochfestigkeit mit einer hervorragenden Korrosionsbeständigkeit, besonders gegen Chlorid-Spannungsrisskorrosion. Allerdings begrenzt eine Neigung zur Sprödigkeit den Einatz auf maximal 300 °C bis 315 °C. Der Einsatz in Minustemperaturen ist auch aufgrund der Sprödigkeit durch den Ferritgehalt, beschränkt. Offshore Rohrleitungen sind die Hauptanwendung. |